Подпишитесь на наши группы в соц. сетях:

Подпишитесь на наши группы в соц. сетях: Вступая в группу, подписываясь на канал, оставляя комментарии, вы помогаете развивать сайт.

- Как читать гидравлические схемы

- Как читать электрические схемы

- Размеры трубной резьбы

- Принцип работы гидропривода

- Что такое класс точности манометра

- Расчет давления на глубине

- Расчет потерь напора по длине

- Расчет усилия гидроцилиндра

- Калькулятор для перевода давления

- Калькулятор для перевода расхода

- Как устроен пневмоцилиндр

- Как работает редукционный клапан

Точное определение производительности компрессорных установок через метод длительного наполнения ресивера

Испытание компрессорной установки методом длительного наполнения ресивера представляет собой один из самых надежных способов для оценки её производительности. Процесс включает заполнение ресивера с начального атмосферного давления до предварительно установленного конечного давления, при этом ключевым параметром является время, необходимое для достижения этого давления. Детальный анализ этого метода позволяет точно определить объем газа, который передвижная компрессорная станция способна перекачать за определенное время.

Оптимальные параметры для проведения испытаний

Для получения максимально точных результатов заполнение ресивера рекомендуется осуществлять со скоростью приблизительно 0,1 МПа в минуту. Эта скорость помогает поддерживать стабильное тепловое равновесие между воздухом внутри ресивера и внешней средой, что критически важно для минимизации влияния колебаний температуры на измеренные значения.

Подготовка и проведение испытаний

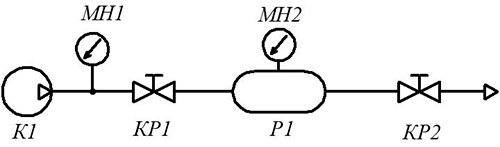

Перед началом тестирования необходимо настроить пневматическую систему, оснащенную манометрами для контроля давления на входе и выходе компрессора. Ключевым аспектом является использование манометров с высокой точностью, предпочтительно не ниже класса точности 0,4 или 0,6, для обеспечения точности и надежности измерений.

Схема проведения испытаний показана на следующем рисунке.

Пошаговый алгоритм испытаний:

- Закрыть входной кран КР1, чтобы остановить подачу воздуха.

- Открыть выходной кран КР2 для полного сброса давления в системе.

- После сброса давления открыть КР1 и установить необходимое рабочее давление.

- Закрыть КР2 и начать отсчет времени с помощью секундомера.

- Контролировать и поддерживать стабильное давление с помощью регулировки крана ВН1.

- По достижении заданного давления остановить секундомер и зафиксировать время.

- Завершить испытание.

Анализ и коррекция потенциальных источников ошибок

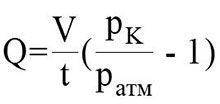

Рассчитать производительность компрессора можно, используя зависимость:

- где p К - конечное давление газа, абс., МПа;

- p атм- атмосферное давление, ( 0,1 МПа);

- V - объем ресивера, куб. м;

- t - время подъема давления с pатм до p2, мин.

В процессе тестирования могут возникнуть проблемы, которые способны повлиять на точность результатов:

- Переход в режим холостого хода: для избежания погрешностей необходимо поддерживать давление чуть ниже номинального значения.

- Утечки в пневмосистеме: требуется тщательная проверка всех соединений на герметичность.

- Конденсат: временное отключение систем сброса конденсата может помочь уменьшить время наполнения и улучшить результаты.

- Низкая точность манометров: следует использовать только высокоточные измерительные приборы для получения верных данных.

При строгом соблюдении всех указаний и методик можно достичь высокой точности в измерениях производительности компрессорных установок.

О файлах cookie на этом веб-сайте

Мы используем сервисы Яндекс Метрика и Рекламная Сеть Яндекс, которые могут применять файлы cookie, собирать статистику посещения сайта. Продолжая просмотр сайта, вы соглашаетесь с использованием выше указанных сервисов в соответствии с «Политикой конфиденциальности»